Kontrola jakości oznacza całokształt działań i strategii, kórych celem jest zagwarantowanie spełnienia wymogów jakościowych oraz wyeliminowanie negatywnych czynników, które obniżają jakość produktów i usług, a co za tym idzie wpływają na koszty produkcji, serwisu oraz reputację i markę zarówno produktu, jak i producenta. W zakres kontroli jakości wchodzą takie działania jak sprawdzanie, pomiar, testowanie.

Kontrola jakości wychodzi z założenia, że dobra jakość nie jest kwestią przypadku, wynika natomiast z planowych i skoordynowanych działań wszystkich działów organizacyjnych przedsiębiorstwa, które obejmują między innymi projektowanie, przygotowanie techniczne produkcji, planowanie produkcji i jakości, ustalenie standardów wykonania wyrobów, szkolenie i doskonalenie kadr produkcyjnych, administracyjnych, zarządzających, jak też z zakresu kontroli, np. kontrolerów jakości.

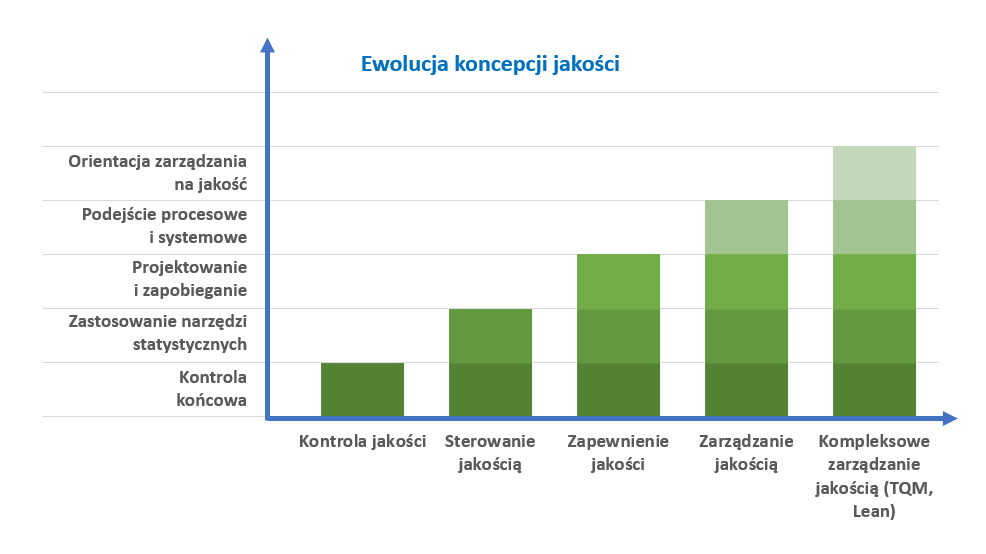

Za prekursowa kontroli jakości uznaje się amerykańskiego inzyniea Fredericka Winslow Taylor, który pod koniec XIX wieku przedstawił koncepcję i wstępne założenia weryfikacji produktów przed wysłaniem ich do klienta. W tamtych czasach była to prawdziwa innowacja, gdyż nikt wcześniej nie weryfikował jakości produktów czy usług w sposób usystematyzowany. Od tamtej pory podejście do jakości przeszło długą drogę od kontroli końcowej, poprzez zastosowanie narzędzi statystycznych, projektowanie jakości i zapobieganie powstawaniu braków, podejście procesowe i systemowe, aż po orientację zarządzania na jakość.

Wielkość próby w kontroli jakości

W przeszłości chcąc zapewnić wysoką jakość produktów stosowało się kontrolę całościową obejmującą 100% wytworzonych produktów. Metoda ta charakteryzuje się jednak dużą czasochłonnością i wysokim kosztem zastosowania. Stąd też współcześnie, dzięki rozwojowi metod statystycznych, stosuje się kontrole wyrywkowe oraz kontrolę przez pracowników produkcji, w tym w trakcie procesów produkcyjnych. Kontrola wyrywkowa może być zorganizowana w postaci statystycznej kontroli odbiorczej oraz poprzez statystyczne sterowanie procesem SPC.

Na jakich etapach warto stosować kontrolę jakości?

- pre-produkcja - sprowadza się do kontroli surowców i podzespołów używanych w trakcie produckji, a także ich transportu na miejsce montażu, aby jakość nie ulegała zmianie w trakcie przemieszczania bądź magazynowania;

- w trakcie produkcji - tzw. DUPRO, kontrola odbywająca się na bieżąco w trakcie procesu produkcji oraz podczas schodzenia produktu z linii montażowej bądź produkcyjnej,

- kontrola międzyoperacyjna - stosowana z reguły w sytuacji, gdy pojawia się podejrzenie, że jakość ulega zakłóceniu na jednym z etapów produkcji,

- kontrola końcowa wyrywkowa (tzw. pre-shipment inspection) - najbardziej rozpowszechniony typ kontroli, zakładający wyrywkowe testy i analizy jakości już gotowego do wysyłki produktu,

- kontrola w trakcie załadunku/wysyłki - ten typ kontroli stosuje się zwłaszcza w sytuacjach, gdy jakość produktu może ulegać pogorszeniu w trakcie transportu, pozwala ustalić również które etapy transportu odpowiadają za pogorszenia jakości (np. dokonywana w trakcie załadunku do kontenerów na statku pozwala ustalić czy ryzyka związane z transportem są większe przed załadunkiem, w trakcie transportu drogowego bądź kolejowego, czy po załadunku), sprawdzić czy uszkodzeniu nie ulegają opakowania oraz czy pakowanie spełnia kryteria oceny (np. jak często w opakowaniu znajduje się niewłaściwa ilość produktu).

Zarządzanie jakością

Współcześnie funkcjonuje cały szereg metodyk i strategii, których celem jest zapewnienie odpowiedniej jakości produkcji, w tym między innymi dzięki odpowiedniemu poziomowi kontroli jakości. Warto zapoznać się z takimi metodami jak TQM, Kaizen czy Lean manufacturing, ale również APQP i PPAP czy FMEA oraz zagadnieniami norm jakości spod znaku ISO. Głównym stanowiskiem odpowiedzialnym w firmie za kontrolę jakości jest kontroler jakości.

Kontroler jakości – zawód

Kim jest kontroler jakości? Kontroler jakości to osoba, której praca polega na kontroli jakości danego procesu produkcyjnego czy wytwórczego. W zakres zadań i obowiązków kontrolera jakości wchodzą m.in.: planowanie jakości produktów i określanie minimalnych wymogów jakie produkty powinny spełniać, wdrażanie procesu kontroli jakości i nadzór nad nim na wszystkich etapach powstawania produktu i dostarczania go do odbiorcy, przygotowywanie wszelkich zestawień i raportów dotyczących jakości produktów, wdrażanie planu kontroli, inicjowanie zmian w procesach wytwórczych i innych w celu podniesienia jakości wytwarzanych produktów, przygotowywanie dokumentacji systemu zarządzania jakością.

Kontroler jakości to oczywiście tylko jedno ze stanowisk odpowiedzialnych za kontrolę jakości. Inne stanowiska spotykane w tym obszarze to między innymi: specjalista ds. kontroli jakości, mistrz kontroli jakości produkcji, kierownik kontroli jakości produkcji, specjalista ds. systemów zarządzania jakością, kierownik ds. jakości czy też dyrektor ds. jakości.

Szkolenia dla kontrolerów jakości, kursy z kontroli jakości

Warto jest rozważyć szkolenia personelu odpowiedzialnego za kontrolę jakości, zwłaszcza w odniesieniu do kontrolerów jakości. Odpowiednie wyszkolenie personelu pozwala nie tylko osiągnąć odpowiednie wskaźniki jakościowe, ale też zmniejszyć koszty i czasochłonność czynności kontrolnych. Główne zagadnienia poruszane w trakcie tego typu szkoleń to omówienie Systemu Zarządzania Jakością wg ISO 9001, cele i zadania stawiane kontroli jakości, rodzaje kontroli jakości, zagadnienia związane z przygotowaniem dokumentacji technologicznej i dokumentacji wyników kontroli, wykorzystanie przyrządów pomiarowych i metod ich zastosowania, organizacja procesów kontrolnych w przedsiębiorstwie produkcyjnym itp.

Szkolenia z kontroli jakości organizowane są w całej Polsce, zwłaszcza w dużych miastach takich jak Warszawa, Wrocław, Katowice, Poznań, Łódź, Rzeszów, Gdańsk, Szczecin czy Kraków. Coraz więcej kursów i szkoleń z kontroli jakości realizowanych jest jednak również online - pozwala to wziąć w nich udział bez względu na miejsce zamieszkania czy zatrudnienia. Kursy online cechują się też często lepszą przystępnością cenową. Ceny szkoleń z kontroli jakości zaczynają się już od 700 zł za szkolenie, ale zaawansowane i wieloetapowe szkolenia dla kontrolerów jakości mogą wymagać zainwestować nawet kilku tysięcy złotych w przeszkolenie jednej osoby.

Program warsztatów, szkoleń i kursów z kontroli jakości

Główne zagadnienia omawiane w trakcie szkoleń z kontroli jakości to między innymi:

- geneza i ewolucja zarządzania jakością, oczekiwania konsumentów i rynku,

- rola systemów zarządzania jakością i korzyści ich stosowania,

- wyzwania dla jakości wynikające z nowoczesnych systemów produkcyjnych,

- rola i zadania na stanowiskach: inżynier jakości, menadżer jakości, inspektor jakości, kontroler jakości,

- budowanie odpowiedzialności za jakość w przedsiębiorstwach produkcyjnych,

- rodzaje kontroli jakości, narzędzia zapewniające pomiar jakości,

- kryteria obiektywne i subiektywne w procesach kontroli jakości,

- identyfikacja i rozwiązywanie problemów jakościowych,

- organizacja laboratorium wewnętrznego, współpraca z laboratoriami zewnętrznymi, znaczenie akredytacji,

- statystyczne sterowanie procesami SPC, analiza zdolności systemów pomiarowych MSA oraz komputerowe wspomaganie sterowania jakością CAQ w zapewnieniu jakości,

- dokumentacja kontroli jakości, systemy organizacji procesów kontrolnych w przedsiębiorstwie,

- rola mapowania procesów produkcyjnych oraz systemów informatycznych w zarządzaniu informacją jakościową,

- komunikacja i emocje w procesach kontroli jakości, strach i opór przed zmianą,

- kontrola jakości a Przemysł 4.0.

Zwyczajowo szkolenie z kontroli jakości trwa 2-dni szkoleniowe i obejmuje od 12 do 16 godzin zajęć merytorycznych, a jego ukończenie pozwala na uzyskanie certyfikatu potwierdzającego przebyte szkolenie. Więcej szkoleń z jakości.