Lean to dziś jedna z najpopularniejszych filozofii zarządzania i doskonalenia procesów – zarówno w produkcji, jak i w usługach. Nic więc dziwnego, że coraz więcej firm inwestuje w szkolenia lean dla swoich pracowników, a specjaliści poszukują kursów i warsztatów lean, które pozwolą im zdobyć praktyczne umiejętności oraz certyfikat potwierdzający kompetencje. Poznaj szkolenia Lean Management oraz kursy Lean Manufacturing - do kogo są skierowane i jakie korzyści zapewniają firmom?

Czym są szkolenia Lean?

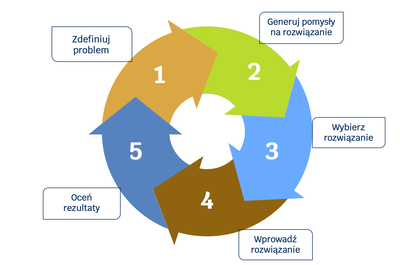

Szkolenia lean to programy edukacyjne, których celem jest przekazanie wiedzy i umiejętności związanych z eliminacją marnotrawstwa, usprawnianiem procesów oraz wdrażaniem kultury ciągłego doskonalenia (kaizen). W trakcie zajęć uczestnicy uczą się, jak analizować procesy, rozpoznawać nieefektywności i wdrażać rozwiązania zwiększające efektywność organizacji. W ofercie znajdziemy zarówno szkolenia Lean Management - skierowane głównie do menedżerów różnych działów, jak i Lean Manufacturing - oferujące wiedzę dla działów produkcji. Same zajęcia mogą mieć charakter szkolenia, kursu lub praktycznych. warsztatów.

W zależności od poziomu zaawansowania, szkolenia te mogą obejmować zarówno podstawy filozofii lean, jak i zaawansowane narzędzia stosowane w praktyce, takie jak:

Szkolenia Lean Management – dla liderów i menedżerów

Szkolenia Lean Management są adresowane głównie do kadry kierowniczej, menedżerów oraz osób odpowiedzialnych za usprawnianie procesów w organizacji. Ich celem jest rozwój kompetencji niezbędnych do wdrożenia lean w skali całego przedsiębiorstwa.

Podczas tego typu kursów uczestnicy poznają:

-

zasady budowania kultury lean w firmie,

-

sposoby angażowania zespołów w proces doskonalenia,

-

metody diagnozowania obszarów wymagających usprawnień,

-

oraz narzędzia wspierające wdrażanie zmian.

To doskonała propozycja dla liderów, którzy chcą połączyć wiedzę strategiczną z praktycznymi narzędziami zarządzania procesami.

Szkolenia Lean Manufacturing – praktyka doskonalenia procesów produkcyjnych

Z kolei szkolenia Lean Manufacturing koncentrują się na usprawnianiu procesów w środowisku produkcyjnym. Uczestnicy poznają metody pozwalające zredukować straty, skrócić czas cyklu produkcyjnego i poprawić jakość.

Podczas kursów omawia się m.in.:

-

analizę przepływu materiałów i informacji,

-

optymalizację gniazd produkcyjnych,

-

zarządzanie zapasami,

-

i wykorzystanie narzędzi wizualnego zarządzania.

Coraz częściej organizatorzy oferują szkolenia Lean Manufacturing z certyfikatem, które potwierdzają zdobycie kompetencji uznawanych na rynku pracy.

Kursy i warsztaty Lean – praktyka, nie teoria

Wiele firm szkoleniowych stawia dziś na warsztaty lean, podczas których uczestnicy ćwiczą wykorzystanie poznanych narzędzi na realnych przykładach lub symulacjach procesów. Dzięki temu szkolenie nie ogranicza się do teorii – pozwala od razu przełożyć wiedzę na praktykę.

Takie kursy lean często prowadzone są w formule warsztatowej, z wykorzystaniem gier symulacyjnych, case studies i przykładów wdrożeń z polskich przedsiębiorstw. Uczestnicy mogą zobaczyć, jak filozofia lean działa w praktyce i jak może zostać wdrożona w ich własnych organizacjach.

Szkolenia Lean z certyfikatem – inwestycja w karierę i firmę

Certyfikat ukończenia szkolenia Lean to nie tylko dokument – to potwierdzenie znajomości metod i narzędzi lean, które są wysoko cenione przez pracodawców.

Dla firm to inwestycja w rozwój kompetencji pracowników, które przekładają się na realne efekty:

-

wzrost wydajności,

-

redukcję kosztów,

-

poprawę jakości,

-

oraz większe zaangażowanie zespołów.

Dla osób indywidualnych szkolenie lean z certyfikatem może stać się istotnym wyróżnikiem w CV i pomóc w rozwoju kariery w obszarze zarządzania, produkcji, jakości czy logistyki.

Jak wybrać odpowiednie szkolenie Lean?

Przy wyborze kursu lub warsztatu warto zwrócić uwagę na:

-

zakres programu – czy obejmuje interesujący Cię obszar (Lean Management, Lean Manufacturing, Lean Office itp.),

-

doświadczenie trenerów – praktyków z doświadczeniem we wdrażaniu lean,

-

formę zajęć – wykłady, warsztaty, symulacje, zajęcia online lub stacjonarne: Warszawa, Wrocław, kraków, Gdańsk, Poznań, Katowice...

-

z certyfikatem czy bez – wraz z opisem warunków uzyskania certyfiaktu,

-

oraz opinie uczestników wcześniejszych edycji.

Na platformie Eventis.pl można w jednym miejscu znaleźć i porównać szkolenia lean oferowane przez najlepsze firmy szkoleniowe w Polsce – w ofercie znajdziemy zarówno kursy stacjonarne, jak i online, jednodniowe warsztaty oraz kompleksowe programy certyfikacyjne. Eventis umożliwia również zapoznanie się z ofertą szkoleń i kursów pokrewnych, które obejmują między innymi:

- szkolenia menedżerskie

- szkolenia z zarządzania

- zarządzanie produkcją

- utrzymanie ruchu

- jakość oraz kontrolę jakości

- Six Sigma

Podsumowanie

Szkolenia Lean, Lean Management i Lean Manufacturing to praktyczne programy, które rozwijają umiejętności w zakresie doskonalenia procesów, zwiększania efektywności i budowania kultury ciągłego usprawniania. Wybierając odpowiednie kursy lub warsztaty lean, można nie tylko zdobyć wartościowy certyfikat, ale przede wszystkim realnie poprawić wyniki firmy i własne kompetencje zawodowe.