Produkcja prowadzona na przemysłową skalę opiera się o wykorzystanie zaawansowanych maszyn i urządzeń. Od ich niezawodnej sprawności zależy wydajność prowadzonych działań. Nawet najdrobniejsza awaria może spowodować poważne straty finansowe. Co zrobić, aby temu zapobiec? Rozwiązaniem jest zarządzanie produkcją oparte o TPM, czyli Total Productive Maintenance. Sprawdź co to jest Total Productive Maintenance oraz jak wdrożyć TMP między innymi organizując profesjonalne szkolenia TPM w organizacji!

Spis treści:

- TPM: Total Productive Maintenance

- Skąd wzięło się TPM?

- System TPM (system efektywnego utrzymania ruchu na produkcji)

- Szkolenia TPM: Total Productive Maintenance

- Gdzie znaleźć szkolenie TPM?

- Jak zgłosić się na kurs lub szkolenie TPM?

- Podsumowanie

TPM: Total Productive Maintenance

Co to jest TPM? TPM, czyli Total Productive Maintenance to koncepcja całkowitego produktywnego utrzymania ruchu maszyn. TPM to jeden z filarów nowoczesnego zarządzania produkcją. Celem usystematyzowanych działań spod znaku TPM jest utrzymanie urządzeń na hali produkcyjnej w maksymalnej sprawności – tak, aby wyeliminować przestoje i ryzyko nieefektywnego działania sprzętu. TPM to jedna z metod LEAN, służąca zapewnieniu maksymalnej efektywności maszyn i urządzeń, a pod pojęciem efektywności rozumie się w tym wypadku maksymalne wykorzystanie dostępnego czasu maszyny do produkcji wyrobów spełniających założone kryteria jakości.

W skrócie TPM to to kompleksowe podejście do utrzymania maszyn w najwyższej sprawności produkcyjnej. System TPM zakłada, że poprzez zaangażowanie pracowników oraz odpowienią organizację produkcji możliwe jest znaczne ograniczenie czasu traconego na przestoje związane z nieterminowymi dostawami materiału, przezbrojeniem maszyn, ich konserwacją oraz usuwaniem awarii. System TMP polega na wprowadzaniu licznych, z reguły drobnych poprawek w organizacji produkcji, a także organizacji hali produkcyjnej, ustawieniu maszyn, części i podzespołów oraz organizacji działania służb utrzymania ruchu, które w efekcie przynoszą znaczne usprawnienia w procesie produkcyjnym.

Skąd wzięło się TPM?

Korzeni systemu TPM należy szukać w dwóch miejscach. Po pierwsze – w amerykańskich fabrykach z początku XX wieku, gdzie powstawały pierwsze odrębne działy koncentrujące się na serwisowaniu maszyn. Po drugie – w Japonii, gdzie zarządzanie produkcją w duchu TPM zostało opracowane i usystematyzowane. Samego pojęcia Total Productive Maintenance (TPM) po raz pierwszy użyto w 1971 roku, a z tej metodologii korzystają m.in. tacy giganci jak Mitsubishi czy Tokai Rubber Industries.

System TPM (system efektywnego utrzymania ruchu na produkcji)

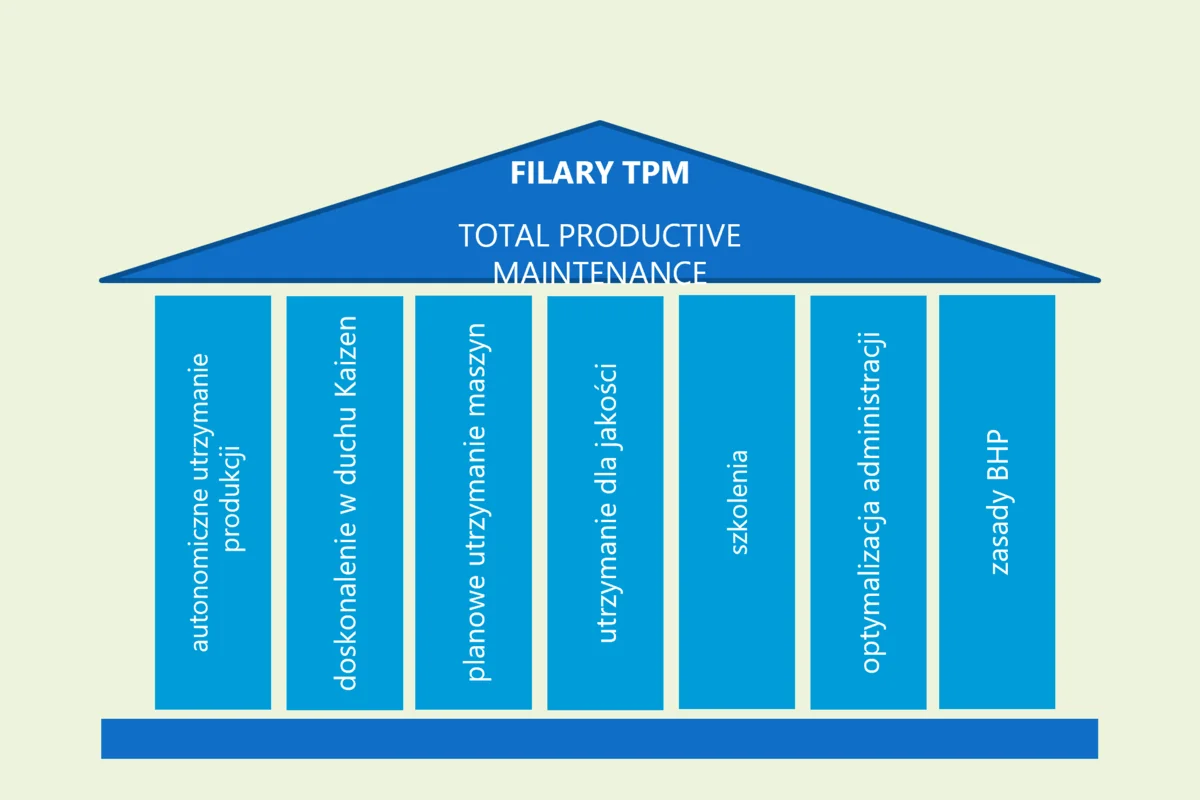

System TPM ma na celu maksymalne ograniczenie marnotrawstwa maszyn w wyniku przestojów generowanych przez awarie, konieczność rozruchu, nastawienia, przezbrojenia czy niską jakość pracy urządzeń. Opiera się na 7 kluczowych elementach, zwanych też filarami TPM.

Filary TPM:

- automatyczne doskonalenie produkcji – oparte na doświadczeniu serwisantów,

- doskonalenie w duchu Kaizen – a więc nieustannej poprawie jakości procesów,

- planowe utrzymanie maszyn – planowania ich ewentualnych przestojów czy serwisowania,

- utrzymanie dla jakości – uważnej trosce o jakość pracy maszyn i usprawnianiu ich,

- szkolenia – przeszkolony personel gwarantuje lepszą wydajność sprzętu,

- optymalizacja administracji – optymalizowanie procesów administracyjnych i biurowych wspierających produkcję,

- zasady BHP – dbanie o restrykcyjne przestrzeganie zasad BHP, środowisko.

Podążanie za filarami TPM przekłada się na wyższą efektywność działań produkcyjnych. Wadą systemu może być dość długi czas, którego wymaga pełne wdrożenie założeń systemu TPM, jednak doświadczenie pokazuje, że efekty wdrożenia systemu Total Productive Maintenance są warte nakładów pracy.

Szkolenia TPM: Total Productive Maintenance

Szkolenia TPM skierowane są przede wszystkim do służb utrzymania ruchu, załóg odpowiedzialnych za sprawne funkcjonowanie parku maszynowego, minimalizowanie przestoju maszyn oraz optymalizację kosztów utrzymania ruchu. Szkolenia i kursy TPM stanowią w dzisiejszych czasach swego rodzaju kanon szkoleń dla działów produkcji i zarządzania produkcją i wszystkich osób zainteresowanych poznaniem i ugruntowaniem wiedzy na temat lepszego wykorzystania maszyn oraz stosowania prewencji w produkcji. Udział w szkoleniach i kursach z TPM pozwala uświadomić sobie źródło i skalę strat w obszarze wykorzystania parku maszynowego, nauczyć się szacować krytyczność parku maszynowego w procesie produkcji, logistyki i jego wpływ na finanse i wyniki przedsiębiorstwa. Udział w szkoleniu Totalne Utrzymanie Ruchu pozwala na przygotowanie wdrożenia TPM w organizacji, przeprowadzenie warsztatów uświadamiających załogę co do zasadności wdrożenia TPM, zaprojektowanie instrukcji i standardów produkcji i utrzymania ruchu oraz skuteczne, całościowe przeprowadzanie i utrzymanie zmian w organizacji. Szkolenia dotyczące Total Productive Maintenance pozwalają zaprezentować TPM jako systematyczne podejście do zarządzania utrzymaniem ruchu maszyn, co wymaga również ustalenia i stałego monitorowania wskaźnika Całkowitej Efektywności Wyposażenia (OEE), a w efekcie owocuje skróceniem czasu cyklu produkcyjnego i efektywizacją wykorzystania zdolności produkcyjnych.

Gdzie znaleźć szkolenie TPM?

Kalendarz zaplanowanych w najbliższych tygodniach i miesiącach szkoleń i warsztatów TPM znaleźć można na górze strony. Zawiera on listę szkoleń otwartych z TPM organizowanych zarówno stacjonarnie, jak i online. Otwarta formuła szkoleń pozwala dołączyć do grupy szkoleniowej w wielu polskich miastach, zwłaszcza w miastach takich jak: Warszawa, Katowice, Kraków, Poznań, Wrocław, Częstochowa, Gdańsk i Łódź. Dla osób spoza wymienionych ośrodków miejskich dostępne są również szkolenia, warsztaty i kursy online - zajęcia odbywają się przez Internet, na platformach do wideokonferencji. Co ważne, zajęcia prowadzone są na żywo, co pozwala brać udział w dyskusji, ćwiczeniach grupowych i na bieżąco zadawać pytania prowadzącemu szkolenie.

Jak zgłosić się na kurs lub szkolenie TPM?

To bardzo proste. Wystarczy zapoznać się z katalogiem szkoleń i kursów dostępnym na górze strony, porównać program poszczególnych szkoleń i warsztatów oraz ich ceny, a następnie wypełnić nasz bezpłatny formularz rejestracji online. Trafi on bezpośrednio do firmy szkoleniowej, która skontaktuje się mailowo bądź telefonicznie, aby potwierdzić rejestrację i przekazać wszystkie informacje organizacyjne (w tym dotyczące miejsca szkolenia, płatności itp.). Korzystanie z serwisu do zgłaszania się na oferowane szkolenia i kursy jest całkowicie bezpłatne!

Warto również zapoznać się z ofertą szkoleń dla działów produkcji:

- szkolenia i kursy SPC,

- szkolenia i kursy SMED,

- szkolenia i kursy PPAP APQP,

- szkolenia z utrzymania ruchu,

- szkolenia Six Sigma,

- szkolenia Kanban,

- szkolenia Lean,

- szkolenia Kaizen.

Podsumowanie

Co to jest TPM? TPM, czyli Total Productive Maintenance to koncepcja takiego zarządzania produkcją, w której celem jest zapewnienie maksymalnej efektywności maszyn i urządzeń używanych w produkcji. Co to jest system TPM? System TPM to metoda zarządzania utrzymaniem maszyn opierająca się o filary TPM. Jakie są filary TPM? Filary systemu TPM to: automatyczne doskonalenie produkcji, doskonalenie w duchu Kaizen, planowe utrzymanie maszyn, utrzymanie dla jakości, szkolenia, optymalizacja administracji oraz zasady BHP. Jak wdrożyć system TPM? We wdrożeniu systemu TPM pomóc mogą szkolenia TPM - pozwalają one poznać tą koncepcję zarządzania produkcją, zrozumieć jej zasady i przygotować się do ich wdrożenia w codziennej praktyce produkcyjnej przedsiębiorstwa.